Corrosietests voor de farmaceutische industrie

De vraag of een materiaal chemisch bestand is tegen bepaalde omstandigheden, is in vaak van essentieel belang. Maar hoe moet u te werk gaan als u geen historische gegevens over het betrokken materiaal hebt? Corrosietesten bieden het antwoord. Deze kunnen in het laboratorium worden uitgevoerd om de compatibiliteit van een materiaal met betrekking tot het medium, de temperatuur, de beluchting/stikstof, en andere parameters te testen. Dit wordt gerealiseerd door realistische worst-case omstandigheden toe te passen.

CORROSIETESTEN: TESTEN VOOR ELKE CONDITIE

Op het gebied van corrosiepreventie heeft de farmaceutische industrie specifieke behoeften die vragen om een geïntegreerde aanpak.

Nieuwe processen in een farmaceutische installatie worden ontwikkeld met strikte tijdsbeperkingen. Bovendien kan corrosie een directe invloed hebben op de kwaliteit van het eindproduct (geneesmiddel) en is het dus van cruciaal belang dat een vaste opvolging van de kwaliteitscontrole wordt geïmplementeerd. De hieronder opgesomde testen zorgen ervoor dat al uw installaties corrosiebestendig zijn en in uitstekende staat verkeren.

MATERIAALSELECTIE

Is de reactor of de leiding bestand tegen nieuwe procescondities? En wat als de samenstelling van het medium verandert, zal dit dan gevolgen hebben voor het materiaal? Dit zijn typische vragen die worden beantwoord door een materiaalselectie uit te voeren.

De studie van de materiaalselectie begint gewoonlijk met een overzicht van wat reeds geweten is via literatuurstudies, ervaringen van vroegere klanten en onze eigen interne ervaring. Dit onderzoek laat zien welke materialen de beste keuze kunnen zijn voor een nieuwe reactor/installatie of om te beoordelen of uw bestaande reactor/leiding bestand is tegen nieuwe omstandigheden. Indien onvoldoende gegevens beschikbaar zijn, vormen corrosietesten een logische volgende stap.

Voordelen van materiaalselectie:

- Kennis over potentiële corrosietypes en corrosiesnelheden

- Korte wachttijden

- Geen noodzaak voor een geheel nieuwe aanpak

BLOOTSTELLINGSTESTEN

Bij blootstellingstesten worden corrosiecoupons typisch blootgesteld aan de meest ongunstige (realistische) omstandigheden van het nieuwe proces. De corrosiesnelheid wordt daarbij bepaald en beoordeeld. indien er na deze test geen corrossie Indien er corrosie wordt waargenomen na een dergelijke langdurige blootstellingstest, moet een tweede test met een nauwere simulatie, inclusief reinigings-/repassivatiestappen, worden opgenomen. Deze testen kunnen ook worden toegepast op reactoren met emailbekleding.

De voordelen van blootstellingstesten:

- Realistische condities

- Uitgebreide inzichten over het specifieke corrosietype

- Nauwkeurige kwantificering van de uniforme corrosiesnelheid of de mate van putcorrosie

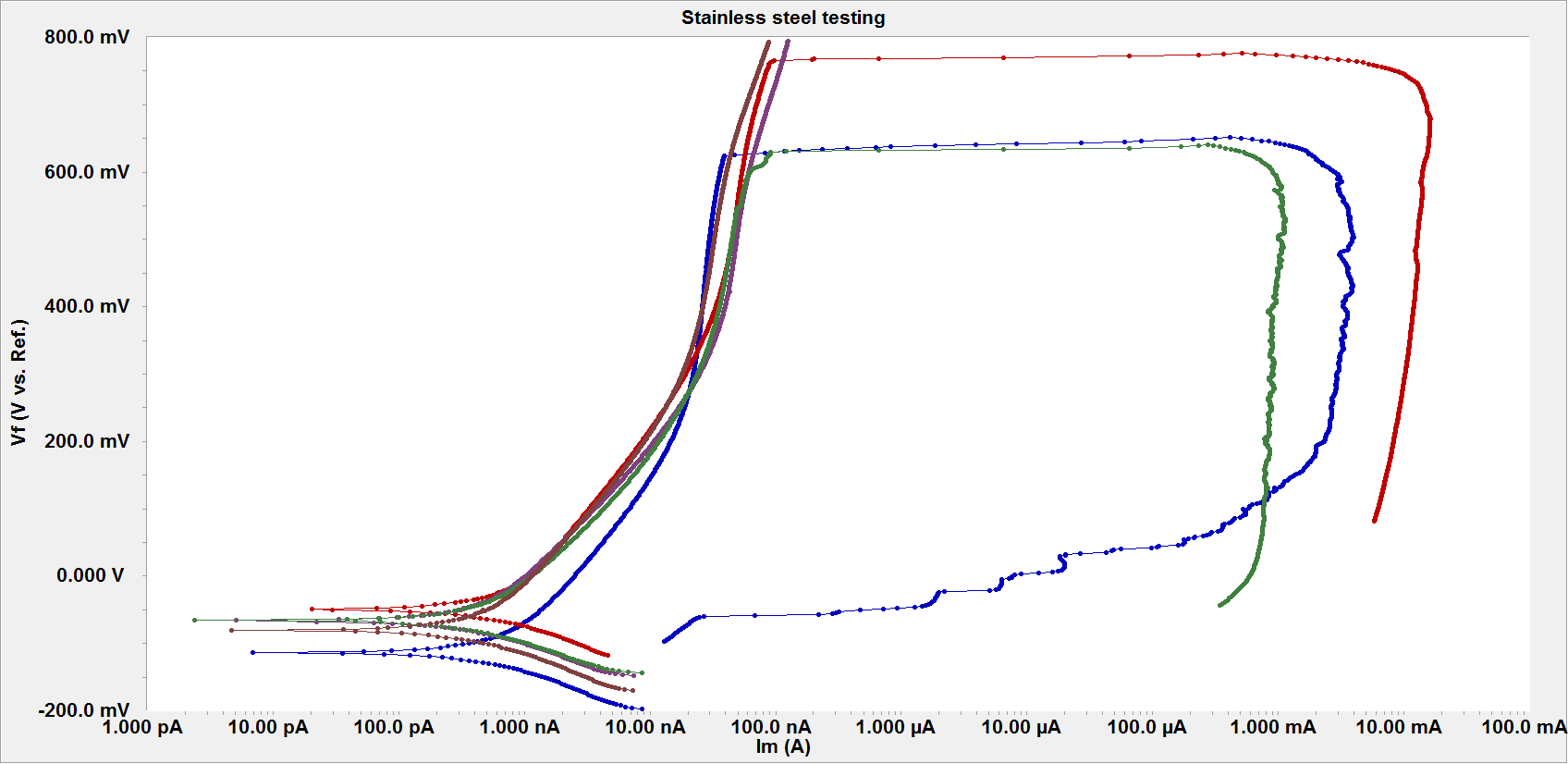

CYCLISCHE POLARISATIETESTEN

De bouw van een nieuwe lijn brengt verschillende uitdagingen met zich mee, zoals de materiaalkeuze. Bij tijdsdruk genieten elektrochemische testen vaak de voorkeur boven langdurige blootstellingstest. Bij elektrochemische testen is het van groot belang dat de te testen materialen in een toestand worden gebracht die de werkelijke oppervlaktegesteldheid zo dicht mogelijk benadert. Indien dit niet mogelijk is, is een conservatieve aanpak geboden.

De voordelen van cyclische polarisatietesten:

- Korte doorlooptijden

- Uitgebreide informatie zoals pittingpotentiaal en repassivatiepotentiaal

- Semi-kwantitatieve schatting van de uniforme corrosiesnelheid

INDIRECTE CORROSIEANALYSE

In plaats van het materiaal rechtstreeks aan de specifieke omstandigheden bloot te stellen, kan een reeks indirecte corrosieanalyses worden uitgevoerd. Enkele voorbeelden hiervan zijn:

- Analyse van het medium om de corrosiviteit ten opzichte van materialen te beoordelen

- Analyse van corrosieproducten of afzettingen om aan te geven wat de oorzaak is van de vorming van deze afzettingen/corrosieproducten

Voordelen van indirecte corrosieanalyses:

- Relatief kleinschalige studies met korte doorlooptijden

- Bepaalt waar de focus moet liggen voor eventuele verdere analyse